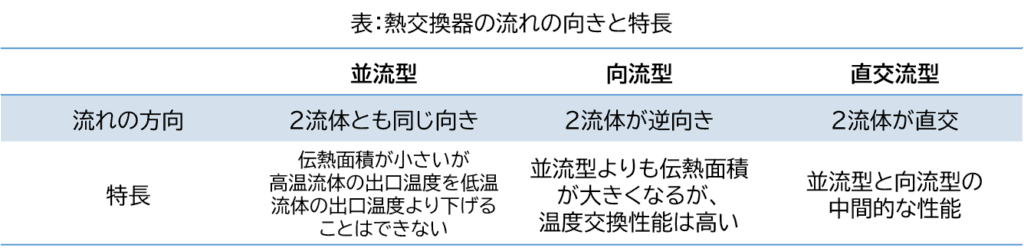

熱交換器の流れの向き

熱交換器の多くは、2流体を隔壁板で隔てて、その間で熱交換を行う形式(隔板式熱交換器)です。

隔板式熱交換器は、2流体の流れの向きによって、「並流型熱交換器」、「向流型熱交換器」、「直交流型熱交換器」に大別されます。

それぞれの特徴をまとめると、以下のようになります。

並流型は高温流体と低温流体が同じ方向に流れる方式で、2流体間の温度差が大きくなるので、伝熱面積を小さくすることができる特長があります。

一方で、熱交換器の出口に近づくほど低温流体の温度が上がるので、最終的な出口温度はさほど低くならない構造となります。

これに対して、向流型は高温流体と低温流体が逆方向に流れるので、熱交換器の出口に近づくほどフレッシュな低温流体と接することができて、出口温度を下げることができます。

なお、直交流型は並流型と向流型の中間的な特性を持ちます。

実際の伝熱計算では、対数平均温度差を計算するときにこれらの影響を加味することになります。

代表的な熱交換器の種類

ここでは、工学機器で頻繁に採用される熱交換器について、その一部を紹介します。

二重管型熱交換器

二重管にそれぞれ流体を流して熱交換を行う、最も単純な形態の熱交換器です。

化学の蒸留実験で使用するリービッヒ冷却器が代表例です。

実用的には、高温ガスのサンプリングプローブや、小型の機械潤滑油の冷却などに用いられます。

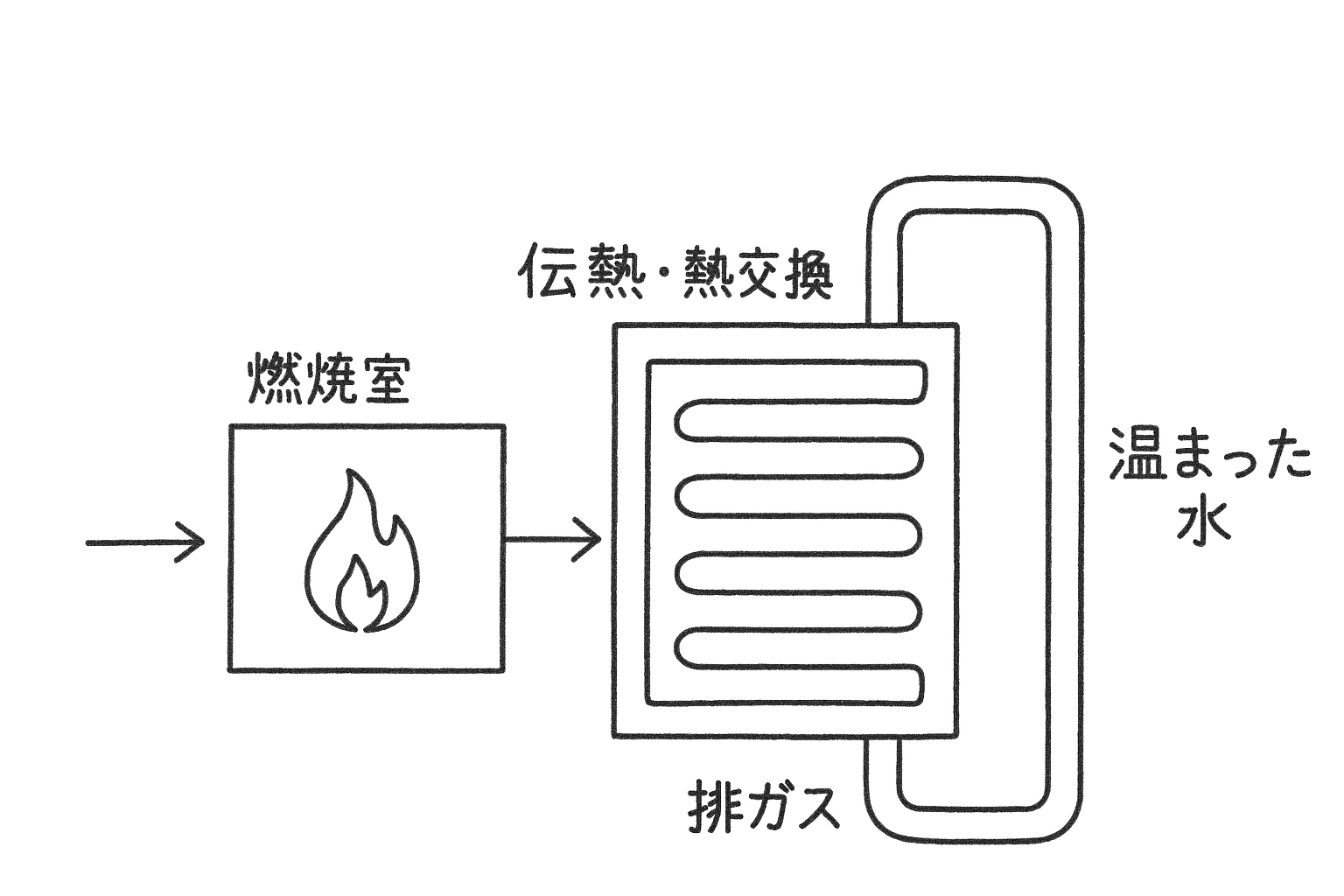

シェル&チューブ型熱交換器

太い胴状の容器(シェル)の中に複数の細い円管流路(チューブ)を納めて、シェル側の流体とチューブ側の流体間で熱交換を行います。

構造が単純で製作しやすいほか、チューブ側の耐圧性の高さから、大型の熱交換器やボイラなどで最も頻繁に用いられます。

熱伸び吸収方法に応じて①固定管板式、②U字管式、③フローティングヘッド式に分けられます。

①の固定管板式は、チューブ両端を管板と呼ばれる指示板に固定して、熱伸びは伸縮継手で吸収します。

②のU字管式は、チューブをU字状に曲げて1枚の管板に固定しているため、チューブが自由に伸縮可能です。

③のフローティングヘッド式では、チューブの片方が固定管板、もう片方が遊動管板に固定されていて、遊動管板側がスライドできる構造となっています。

プレート型熱交換器

複数枚のプレートをガスケットを介して積層して、その間隙に流体を流して熱交換を行います。

熱交換効率が高く、プレートの枚数を変えることで伝熱面積を容易に変更することが可能です。

伝熱管の材質

熱交換器の伝熱管には、熱伝導率の高いアルミニウム系合金や銅、耐食性の高いステンレスが多く用いられています。

アルミニウム

アルミニウムは熱伝導率が高く、軽量であることから伝熱管本体やフィンに多く用いられます。

低温に強いことも特徴で、鉄鋼材料などの多くの金属では低温になると靭性が失われる「低温脆性」が発生しますが、アルミニウムにはこれがありません。

一方で、一般に溶接が難しく、溶接割れや溶接不良が起きやすいことがデメリットとなります。

このことから、アルミニウムの溶接技術の高さで勝負している熱交換器メーカも数多く存在します。

銅

アルミニウムと同様に熱伝導率が高いことから、伝熱管本体、特にコイルチューブの形で用いられます。

銅は200℃以上で軟化してしまうため、溶接作業は難しく一般にはロウ付けで接合することが多いです。

ステンレス

ステンレスは、その耐食性の高さからボイラなどの伝熱管に多く用いられます。

JIS規格では、「ボイラ・熱交換器用ステンレス鋼管(JIS G3463)」が最も有名で、材質名の後ろに”TB”が付きます。(SUS304TB、SUS316TBなど)

SUS304に代表されるオーステナイト系ステンレスは、耐食性の他に加工性や溶接性にも優れるため、伝熱管のみならず幅広い場面で使用されています。

またオーステナイト系ステンレスは、アルミニウムと同様に低温に強く、極低温の貯槽や冷凍機器などでも使用されています。

最後に

いかがでしたでしょうか。

記事で紹介していない熱交換器もたくさんありますので、より詳細に知りたい方は以下の参考文献を読んでみてください。

コメント