当時のやり取り

新人プラント設計者の頃、ある機械のマンホール蓋の図面を書いていたとき、

上司にこのように言われました。

「何度も開け閉めするんだから、タッピング穴じゃダメでしょ?」

当時の自分はその意図をくみ取れず、また調べてもわからなかったので、

仕方なく過去の図面を参考にして、ナットを裏に溶接した絵に修正してOKをもらいました。

皆さんはタップ切りと裏ナットの使い分け、どの場面で知りましたか?

使い分け

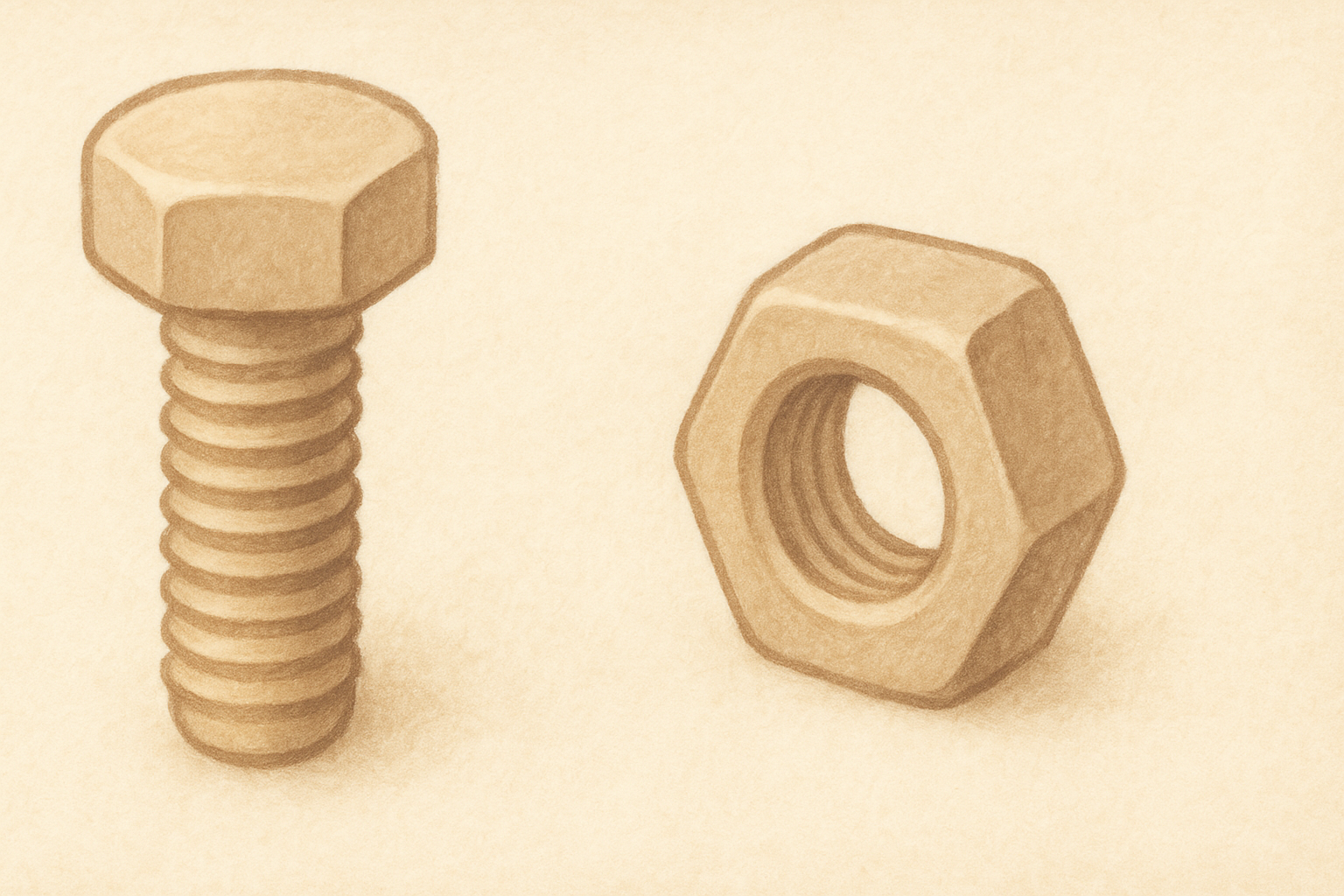

結論から言うと、タッピング穴は材料が柔らかいとすぐメネジがダメになってしまうのです。

私が設計していたプラント機器は、特別な箇所以外はコストの面からSS材を採用していました。

締結部の多くはボルトとナットで締めこむことが多いので、穴はいわゆるバカ穴(キリ穴)をあけておけば事足りたのですが、一部は穴の奥側が狭く手が入らないため、穴にタップを切るなどの工夫が必要でした。

そこが一度締めこんだらまず外さない、もしくは荷重がそこまでかからない、という場所ならタッピング穴でもよいのですが、マンホールのように定期的に外すような場所だと、やがてメネジがつぶれて、使えなくなってしまいます。

またタップを切り直せば何回かは使えますが、作業性も悪いので、できれば避けた方が望ましいのです。

その他にも、板厚が薄すぎてタップ穴をあけてもねじ山が2~3山しか作れない場合は、やはりナットを裏に溶接した方が、強度的に丈夫になります。

その他の選択肢

もちろんこれが他の金属なら、タッピング穴もよく使われます。

研究室時代、実験用のフランジや供試体(試験対象物)はSUS304で製作していましたが、当たり前のようにタップを切って、固定していました。

(このイメージが先行して、タップ穴の使い分けに思い至りませんでした)

あとは、ヘリサートを使うという選択肢もあります。

相対的に柔らかい母材を使うときに、メネジの内側にコイル状の金属(ヘリサート)を入れることで、メネジの強度を上げることができます。

ヘリサートは壊れたメネジ穴を復活させるときに使うこともあります。

壊れた部分に一回り大きな下穴(ヘリサート用の下穴)をあけて、そこにヘリサートを入れることで、壊れたねじ穴を復活できます。

ですが、ヘリサートも万能ではありません。とにかく脱着するのがメンドウなのです!

専用の工具で慎重に入れていかないと、すぐ壊れてしまいます。

もしインパクトドライバーで入れようものなら、百発百中で壊れます。

なので、私の経験だと航空宇宙用のエンジンやその供試体のような、一品一様性が強く高コストの製品に使われていました。

さいごに

たかがねじ穴、されどねじ穴…ということで、その選定1つでも、知識が問われます。

当時の私は、奥が深い機械設計のほんの一端を垣間見て、これからの苦難を察するのでした。。。

コメント